電話(傳真):0953一3015398

銀川辦公地址:銀川市興慶區綠地二十一城企業總部公園B區21號樓

電話(傳真):0951一8062678

E-mail:nxjyy@163.com

數智驅動筑根基 筑基強鏈提質量

質量是化工生產的生命線,更是企業發展的基石。在全國質量月活動開展之際,乙炔裝置以“數智驅動、筑基強鏈”為核心主題,立足生產實際,聚焦質量管控痛點難點,通過數字化升級、流程優化與員工能力提升,推動裝置質量管理工作實現從“經驗判斷”到“數據決策”的跨越式轉變,為企業高質量發展注入強勁動力。

回溯裝置質量管理歷程,早期的質量監控依賴員工人工記錄的“數字表”——操作工需定時巡檢,手動記錄乙炔純度、壓力、溫度等關鍵參數,再通過紙質報表匯總分析。這種模式不僅效率低下,更存在數據滯后、人為誤差等問題,一旦參數異常未能及時發現,可能引發清凈效果的質量波動,甚至埋下安全隱患。隨著化工行業數智化轉型加速,裝置深刻認識到:唯有以技術革新打破傳統管理瓶頸,才能筑牢質量防線。

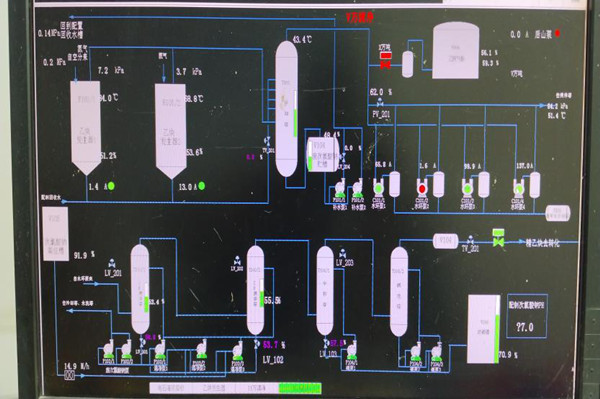

近年來,裝置全力推進數字化升級,核心舉措便是引入乙炔氣體報警DSC系統(集散控制系統),構建起全流程、實時化的質量管控網絡。該系統通過在生產裝置關鍵節點布設智能傳感器,實現對乙炔氣體濃度、純度、流量及設備運行狀態等20余項關鍵指標的持續監測。數據實時傳輸至中控平臺,系統自動進行分析比對,一旦某項參數超出標準閾值,立即觸發聲光報警。相較于傳統人工記錄模式,DSC系統將質量異常響應時間從過去的30分鐘縮短至1分鐘內,有效避免了因數據滯后導致的質量風險。

為充分發揮數智化系統的效能,裝置同步開展“筑基強鏈”行動,從流程、人員、管理三方面夯實質量基礎。在流程優化上,技術團隊以DSC系統數據為支撐,梳理出乙炔加料、發生、清凈等環節的12個質量管控薄弱點,制定針對性改進方案。在人員能力提升上,裝置組織開展“數智化技能培訓”,覆蓋加料、發生、清凈崗位人員等全員崗位。培訓內容包括DSC系統操作規范、數據解讀方法、應急處置流程等,通過“理論授課+模擬實操+案例分析”的模式,幫助員工快速掌握數字化工具。同時,設立“操作能手”,每月依據DSC系統數據及產品質量指標評選優秀操作能手,激勵全員參與質量管控。如今,崗位員工已從“被動記錄”轉變為“主動分析”,不少操作工能通過系統數據趨勢預判潛在質量問題,提前采取調整措施,形成“人人懂質量、人人管質量”的良好氛圍。在管理強化上,裝置建立“數據驅動的質量追溯體系”。借助DSC系統存儲的歷史數據,可實現從加料到清凈過程中的,乙炔氣的質量追溯,一旦出現質量問題,能在5分鐘內查清問題根源,為責任界定與改進措施制定提供精準依據。此外,裝置將質量數據與生產計劃、設備維護等環節聯動,通過數據分析優化生產調度,減少因設備故障、參數調整導致的質量波動,實現質量與效率的協同提升。

質量月活動期間,裝置還組織開展“數智化質量管控”主題研討、質量隱患排查、技能小競賽等系列活動。在隱患排查中,員工借助DSC系統數據,累計發現并整改閥門泄漏、傳感器校準偏差等質量隱患問題;在小競賽比武中,中控操作員們圍繞系統操作速度、異常處置準確性展開比拼,進一步提升了數字化工具的應用熟練度。這些活動不僅強化了全員質量意識,更檢驗了數智化升級的實際成效。

從人工數字表到智能DSC系統,從經驗管控到數據驅動,乙炔裝置的質量管理變革,是企業數智化轉型的縮影。未來,裝置將持續深化“數智驅動、筑基強鏈”理念,計劃升級DSC系統的預測功能,實現質量風險的提前預警;同時拓展數據應用場景,將質量數據與供應鏈管理、客戶服務等環節對接,以更高水平的質量管理能力,為企業產業鏈供應鏈穩定提供堅實支撐,助力企業在化工行業高質量發展道路上穩步前行。